Srpski / Arhiva brojeva / DEVETI BROJ / dr ZDRAVKO STANIMIROVIĆ, dr IVANKA STANIMIROVIĆ: Pouzdanost mikroelektromehaničkih sistema koji se koriste u telekomunikacijama

Pouzdanost mikroelektromehaničkih sistema koji se koriste u telekomunikacijama

SADRŽAJ

Ovaj rad se bavi pitanjima pouzdanosti mikroelektromehaničkih sistema (MEMS) koji se koriste u telekomunikacijama. Predstavljene su tehnike koje se najčešće koriste za njihovu realizaciju i dati su primeri uobičajenih telekomunikacionih MEMS naprava. Na kraju je dat prikaz mehanizama otkaza ovih naprava sa posebnim naglaskom na neophodnost standardizacije montaže, pakovanja i testiranja da bi se ostvarila uspešna komercijalna primena MEMS tehnologije u telekomunikacijama.

Ključne reči: Mikroelektromehanički sistemi (MEMS), tehnologije realizacije, mehanizmi otkaza, standardizacija

Reliability of micro-electro-mechanical systems (mems) used in telecommunications

Zdravko Stanimirović*, Ivanka Stanimirović, IRITEL A.D., Belgrade

ABSTRACT

This paper presents an overview on reliability issues of MEMS technology for telecommunication applications. Common MEMS processing techniques are first summarized. Then, a few examples of commonly used telecom MEMS devices are given. Finally, a summary of various MEMS device failure mechanisms is presented. It is pointed out that full commercialization of MEMS technology strongly depends on standardization of assembly, packaging and testing methods.

Keywords: Micro-electromechanical systems (MEMS), processing techniques, failure modes, standardization

UVOD

Mikroelektromehanički sistemi (MEMS) se ne mogu definisati kao jedinstvena klasa naprava. Oni objedinjuju elektronske, optičke i mehaničke komponente na zajedničkoj podlozi, pri čemu postoje velike razlike u funkcionalnosti i primenama, izboru materijala i podloga, struktura i dimenzija naprava, kao i u tehnologijama procesiranja i pojačavačkih metoda. To se odnosi i na MEMS koji se koriste u telekomunikacijama. Ipak, uopšteno govoreći, svi oni imaju sledeće karakteristike:

(1) mikrostrukturu kritičnih dimenzija reda veličine mikro ili nanometra,

(2) mehaničke delove koji se mogu pokretati, rotirati, savijati, uvijati ili vibrirati, da bi obezbedili pokret, oscilacije ili rezonantnost i

(3) električne ili magnetne delove koji vrše upravljanje mehaničkim delovima i električnim signalima.

Upravo zbog velike fleksibilnosti i slobode prilikom projektovanja i proizvodnje, veliki broj MEMS naprava je u poređenju sa konvencionalnim rešenjima ispoljio superiorne performanse, značajno manje dimenzije, povoljniju cenu i punu integraciju sa tehnologijom integrisanih kola (IC). Međutim, kao i kod svih novih tehnologija koje teže uspešnoj komercijalizaciji, kritično pitanje sa kojim se suočavaju MEMS je pitanje njihove pouzdanosti [1]. U poređenju sa silicijumskim IC, pitanje pouzdanosti MEMS naprava je znatno kompleksnije, delom zato što otkazi mogu biti električni i/ili mehanički, a delom zbog velike raznovrsnosti formi, materijala i funkcija. Ipak, poslednjih godina je ostvaren znatan napredak u razumevanju glavnih mehanizama otkaza i razvoju osnovnih smernica u oblasti ispitivanja pouzdanosti MEMS.

1. TEHNOLOGIJE REALIZACIJE MEMS

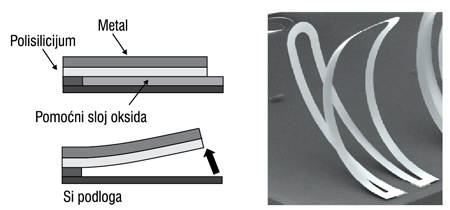

Kao što se ne može reći da postoji jedna standardna vrsta MEMS, tako se ne može reći ni da postoji jedna standardna tehnologija koja se koristi za njihovu realizaciju. Jedna od tehnologija koje se često primenjuju je površinsko mikromašinstvo koje u slučaju MEMS obuhvata konvencionalne IC metode, LIGA metode i metode formiranja samodržećih struktura. Tehnike površinskog mikromašinstva omogućavaju realizaciju struktura tipične visine od 1 do 100µm u odnosu na površinu podloge [2]. Konvencionalni IC postupci – litografija, suvo nagrizanje, depozicija, implantacija, hemijsko-mehanička planarizacija (CMP), vlažno (hemijsko) nagrizanje, i druge, često se koriste za realizaciju mikrostruktura na poluprovodničkim ili dielektričnim podlogama. LIGA tehnologijom, tj. dubokom litografijom X zracima formiraju se 3D metalne strukture. Samodržeće strukture koje sadrže pokretne delove realizuju se postupcima formiranja višeslojnih struktura koji se zasnivaju na višestrukoj depoziciji polisilicijuma, planarizaciji i uklanjanju pomoćnih slojeva. Kao primer samodržeće strukture realizovane površinskim mikromašinstvom, na Slici 1. je prikazana samodržeća varijabilna induktivnost.

Slika 1. Samodržeća varijabilna induktivnost realizovana MEMS tehnologijom (Lucent Technologies, USA)

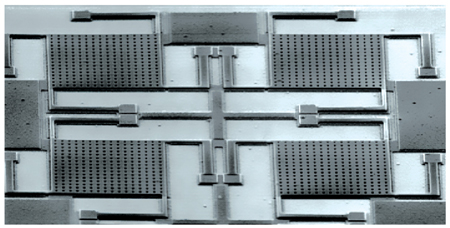

Pored površinskog mikromašinstva u realizaciji MEMS se koristi i zapreminsko mikromašinstvo. Zapreminsko mikromašinstvo obuhvata procese koji utiču na podlogu. Ova tehnika se odnosi na uklanjanje delova podloge i/ili formiranje likova sa visokim odnosom širina/visina (AR>50), bilo na gornjem ili donjem delu podloge. Ukljanjanje dela silicijumske podloge se može ostvariti suvim ili vlažnim, izotropnim ili anizotropnim nagrizanjem. Često se koristi Bošov proces koji je kombinacija dubokog nagrizanja reaktivnim jonima i postupaka pasivizacije. Ovaj proces koristi plazmu velike gustine za naizmenično nagrizanje silicijuma i depoziciju polimera otpornih na nagrizanje na bočnim stranama. Na Slici 2. je data MEMS struktura realizovana primenom Bošovog procesa.

Slika 2. Deo MEMS naprave realizovan Bošovim procesom (Bosch Sensortec GmbH, Germany)

U realizaciji MEMS koristi se i tehnologija bondiranja pločica. Ova tehnologija je dala novu dimenziju mogućnostima procesiranja i integracije naprava. U osnovi postoje tri tehnike bondiranja koje se koriste u realizaciji MEMS – anodno bondiranje (spajanje silicijuma sa staklom i drugim materijalima), direktno (fuziono) bondiranje i bondiranje uz nanošenje pomoćnog sloja na bazi stakla. Ove tehnike omogućavaju zamenu podloge, kombinovanje nekompatibilnih procesa, materijala i podloga i integraciju MEMS, IC, optičkih komponenata i drugih solid-state naprava na jednom čipu. U ovom trenutku se ulažu veliki napori da se iskoristi pun potencijal površinskog mašinstva, zapreminskog mikromašinstva i tehnologija bondiranja u realizaciji MEMS visokih performansi, malih dimenzija i niske cene.

2. POUZDANOST MEMS ZA PRIMENE U TELEKOMUNIKACIJAMA

Raznovrsnost tehnologija kojima se realizuju MEMS naprave omogućava njihovu primenu u raznim oblastima. Pokazalo se da su MEMS našli široku primenu u oblastima gde je pouzdan rad u ekstremnim uslovima od ključnog značaja (medicina, avioindustrija, bezbednost,...). Pored ovih primena, aktuelna je i primena MEMS naprava u telekomunikacijama, posebno u optičkim komunikacionim sistemima [3-5].

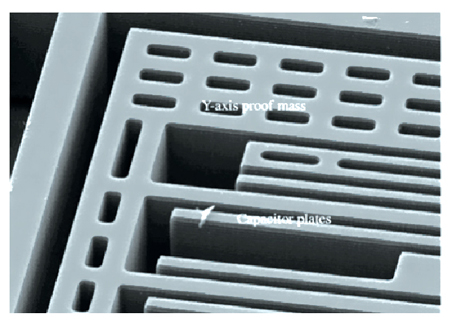

MEMS tehnologija se već duže vreme koristi u realizaciji induktivnosti (Slika 1.), kapacitivnosti, filtara i prekidača (u optičkim i radio sistemima). Rad RF MEMS prekidača zasniva se na korišćenju elektromagnetnih ili elektrostatičkih efekata. Oni nalaze primenu kao antenski prekidači, u prekidačkim kolima za selekciju opsega i u primopredajnim uređajima. Aktuelna je i primena MEMS induktivnosti i promenljivih kapacitivnosti u realizaciji naponski kontrolisanih oscilatora (Slika 3.).

Slika 3. MEMS VCO (naponski kontrolisan oscilator) [6]

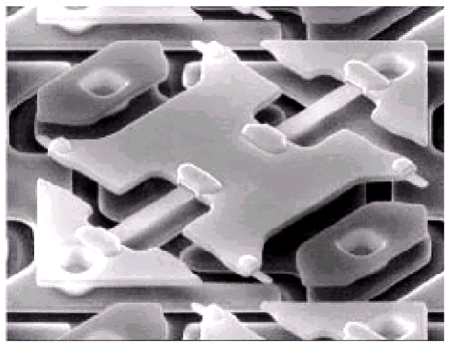

Optički prekidači se koriste kao zamena za multipleksere. Oni predstavljaju spoj dva sistema - mehaničkog i električnog, pri čemu električni deo kontroliše mehanički deo prekidača – prekidačko ogledalo (Slika 4). MEMS naprave kao što su optički prekidači i podesivi laseri doprineli su razvoju programabilnih kroskonektora i add/drop multipleksera.Zahvaljujući razvoju i usavršavanju MEMS optičkih komponenata ubrzan je i razvoj DWDMsistema (DWDM - gusto multipleksiranje po talasnim dužinama) kao naslednika WDM sistema (WDM - multipleksiranje po talasnim dužinama).

Slika 4. 3D optički prekidač (Lucent Technologies, USA)

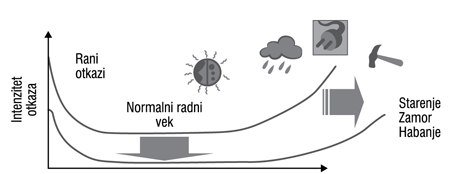

MEMS naprave se mogu primenjivati u skoro svim delovima sistema. Međutim, kao i kod drugih tehnologija, za uspešnu komercijalizaciju MEMS od ključnog značaja je i pitanje pouzdanosti. U poređenju sa silicijumskim IC, pouzdanost MEMS je kompleksnije pitanje. U prvom redu to je posledica činjenice da otkazi MEMS mogu biti i mehaničke [7] i električne prirode, a potom i posledica velikog broja različitih formi naprava, materijala i funkcija. Zbog toga je važno poznavanje glavnih mehanizama otkaza i razvijanje procedura i alata za ocenu njihove pouzdanosti. Najopštije, pojava ranih otkaza MEMS naprava je posledica prisustva defekata unetih tokom procesa realizacije (čestice, elektrostatičko pražnjenje ili defekti maske), robustnosti dizajna i karakteristika materijala (kao što su statičko trenje, proboj dielektrika i sl.). Tokom normalnog radnog veka naprave, do pojave otkaza dolazi relativno retko, a otkazi su obično prouzrokovani spoljašnim uticajima kao što su varijacije napona, vibracije, šok i elektrostatičko pražnjenje. Konačno, problemi vezani za starenje, zamor i habanje narušavaju performanse naprave i postepeno dovode do pojave otkaza. Na Slici 5. je data ilustracija vremenske zavisnosti intenziteta otkaza MEMS.

Slika 5. Kriva intenziteta otkaza MEMS

3. MEHANIZMI OTKAZA

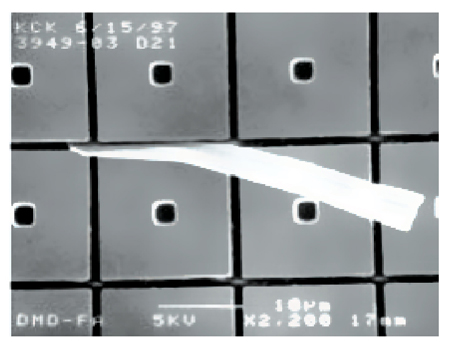

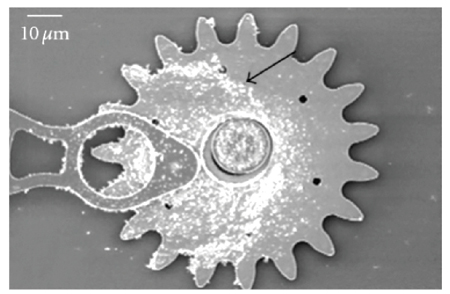

Kada je u pitanju učestanost pojave otkaza kod MEMS, najčešći uzročnici pojave otkaza su čestice i defekti koji nastaju tokom procesa realizacije naprave. Na Slici 6. je prikazan otkaz matrice mikroogledala usled prisustva stranog tela, dok su na Slici 7. primetne čestice između metalnih linija koje mogu dovesti do kratkog spoja, proboja ili visokih struja curenja. Pojava defekata koji se unose tokom procesa fabrikacije mogu se u značajnoj meri redukovati smanjenjem dimenzija čestica, izbegavanjem oštrih ivica i uglova prilikom projektovanja provodnih linija i korišćenjem elektronegativnih gasova (vazduh bez prisustva vlage ili N2) prilikom pakovanja.

Slika 6. Otkaz matrice mikroogledala usled prisustva stranog tela (Texas Instruments Inc., USA)

Slika 7. Čestice prisutne između metalnih linija mogu dovesti do pojave otkaza (Sandia National Laboratories, USA)

Statičko trenje se javlja kada adhezija na kontaktnoj površini nadjača restitucionu silu, pri čemu na adheziju utiče bilo kapilarna kondenzacija usled prisustva vlage i kontaminacije površine, bilo Van der Valsove sile na koje utiče hrapavost površine. Dejstvo statičkog trenja se u velikoj meri može ublažiti pasivizacijom površine, sušenjem MEMS pomoću superkritičnog CO2 i hermetičnim pakovanjem, čime se eliminiše prisustvo vlage. Međutim, najbolji način da se izbegne statičko trenje je projektovanje MEMS kojim se redukuje broj kontaktnih površina ili se utiče na restitucionu silu kao što je prikazano na Slici 8.

Creep je neelastična, vremenski zavisna deformacija kod koje naprezanje varira sa vremenom u uslovima konstantnog opterećenja. Do stvaranja deformacije dolazi usled pomeranja dislokacija ili difuzije atoma i ona zavisi od vrste materijala, dimenzija čestica, temperature i početnog naprezanja. Tokom vremena, dejstvo ove deformacije utiče na kvalitet površine i osobine mehaničkih delova. Metali (npr. Al, Ti ili Au) su pod dejstvom opterećenja podložni creep-u, dok su za razliku od njih, silicijum i polisilicijum otporniji na ovu vrstu deformacije. Zato se posebna pažnja poklanja metalizaciji mikroogledala. Metalizacija ne treba da stupi u kontakt sa kritičnim mehaničkim delovima naprave i treba minimizovati njen uticaj na zakrivljenost površine ogledala.

Slika 8. Minijaturne opruge na vrhovima nosača mikroogledala sprečavaju statičko trenje prilikom spuštanja (mikroogledalo je uklonjeno) [2]

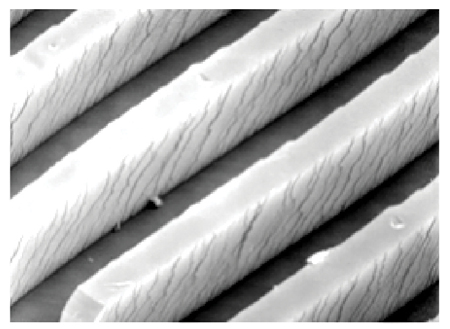

Trenje se javlja kada se dve površine koje su u kontaktu pomeraju. Ponovljeno formiranje i nestajanje tačaka kontakta dovodi do augmentacije hrapavosti i porasta kontaktnog naprezanja. Do habanja (gubljenja materijala) dolazi kada materijal počne da trpi ireverzibine deformacije usled naprezanja (Slika 9.). Konačno, značajan gubitak materijala dovodi do mehaničkog otkaza. Ovaj mehanizam određuje gornju granicu radnog veka MEMS naprave. Trenje se može ublažiti nanošenjem zaštitnog sloja na bazi volframa, a vlaga može umanjiti habanje formiranjem hidroksida na površini. Ipak, najbolje je, ukoliko je to moguće, projektovati MEMS tako da nema površina koje se taru.

Slika 9. Mikromotor - posledice trenja i habanja (Sandia National Laboratories, USA)

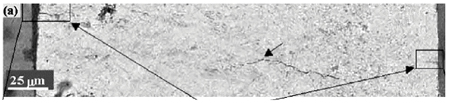

Zamor je još jedan mehanizam koji utiče na radni vek MEMS naprava. Naprezanje koje se javlja kao posledica ponovljenih pokreta, čak i kada je naprezanje daleko ispod granice pucanja, dovodi do pojave i rasta pukotina i konačno do otkaza (Slika 10.). Rast pukotine može biti pospešen korozijom usled naprezanja i kao takav veoma osetljiv na prisustvo vlage. Ni kristalni silicijum ni polisilicijum nisu imuni na zamor. Pravilnim projektovanjem strukture i izborom materijala efekti zamora se mogu ublažiti. Kritična je i kontrola vlažnosti. Pokazalo se da hermetično upakovana mikroogledala imaju radni vek duži od 1010 ciklusa.

Slika 10. Pukotine kao posledica zamora u LIGA Ni MEMS tankom filmu debljine 270µm [8]

Anodna oksidacija nepasivizovanih silicijumskih provodnika i elektroda je čest uzrok električnih otkaza. U uslovima visokih vrednosti vlažnosti i primenjenog napona, pozitivno polarizovana elektroda oksidira, dok negativno polarizovana elektroda ostaje netaknuta. Zato je važno obezbediti pasivizaciju silicijuma koji se koristi za realizaciju provodnika i/ili eliminaciju prisustva vlage korišćenjem hermetičnih pakovanja.

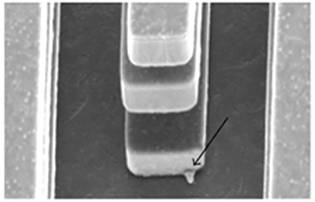

Slično IC, MEMS naprave su podložne oštećenjima usled elektrostatičkog pražnjenja (Slika 11.). Međutim, zaštitna kola na čipu nisu uvek dostupna zbog kompleksnosti projektovanja ili nekompatibilnosti sa IC procesiranjem. Da bi se redukovala ili otklonila mogućnost elektrostatičkog pražnjenja, neophodno je koristiti adekvatnu opremu i odeću kakva se koristi u realizaciji IC.

Slika 11. Otkaz usled elektrostatičkog pražnjenja u slučaju aktuatora u obliku češlja (Sandia National Laboratories, USA)

Pošto MEMS obično sadrže pokretne delove, u obzir treba uzeti i otpornost na šok i vibracije. Vibracije su veoma važne kada je pouzdanost MEMS u pitanju. Zbog osetljivosti i lomljivosti mnogih MEMS naprava, eksterne vibracije mogu dovesti do otkaza, bilo dovodeći do pojave površinske adhezije ili frakture noseće strukture naprave. Dugotrajne vibracije mogu dovesti do pojave zamora. Za razliku od vibracija koje su ritmična pojava, šok je izdvojeno mehaničko dejstvo. On može rezultovati i adhezijom i frakturom. Takođe može dovesti do smicanja bondiranih veza – otkaza koji je uobičajen kod svih poluprovodničkih naprava.

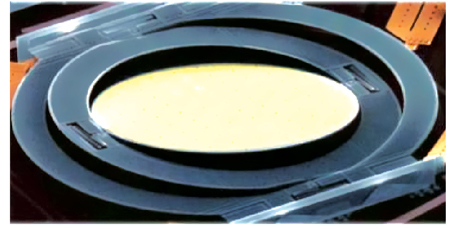

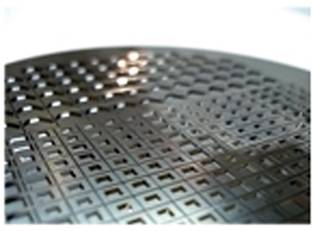

Jedan od ključnih razloga zašto mnoge MEMS naprave nisu stigle do tržišta, pored pouzdanosti samih naprava, je činjenica da mnoge MEMS naprave zahtevaju nestandardno pakovanje [9]. Pošto one na određeni način interaguju sa svojom okolinom, standardna hermetična pakovanja ne odgovaraju mnogim MEMS napravama. MEMS pakovanja treba da obezbede adekvatnu zaštitu naprave, električne kontakte, a da ipak obezbede i vezu sa spoljašnjom sredinom zavisno od aplikacije. Složenija su od standardnih IC pakovanja, a često su i skuplja zbog specifičnih zahteva i manjih serija izrade. Kontaminacija usled neadekvatnog pakovanja posebno unosi smetnje kod MEMS naprava koje sadrže pokretne delove. Efekti statičkog trenja usled kapilarnih efekata se umanjuju vakuumskom hermetizacijom ili hermetizacijom uz primenu inertnih gasova. Ovaj tip hermetizacije se obično odnosi na nulti nivo pakovanja (Slika 12.). Punjenje gasom je ostvarivo, ali je i dalje moguće prisustvo vlage u tragovima. Vlaga se u potpunosti može ukloniti primenom spaterovanih reaktivnih metala kao što su Ti, Ba ili Mg [10], ali oni nisu značajnije komercijalizovani kada je u pitanju pakovanje MEMS naprava. Još uvek se vrše ispitivanja hermetičnosti jevtinijih varijanti pakovanja nultog nivoa. Male dimenzije naprava onemogućavaju primenu standardnih testnih procedura te se još uvek traga za novim načinima merenja hermetičnosti MEMS pakovanja nultog nivoa.

Slika 12. Primer hermetičnog MEMS pakovanja nultog nivoa (Lemoptix SA, Switzerland)

4. ZAKLJUČAK

Kada je u pitanju primena MEMS naprava u telekomunikacijama, većina pitanja vezanih za njihovu pouzdanost je identifikovana u literaturi, ali je poznavanje mehanizama degradacije i otkaza još uvek ograničeno. Istraživanja vezana za pouzdanost su od ključnog značaja za uspešnu komercijalnu primenu MEMS tehnologije. Potrebno je razviti pouzdane tehnike testiranja koje bi se koristile tokom realizacije, montaže, pakovanja i rada naprave. Takođe, važno je identifikovati parametre testiranja, tačke u kojima će se testiranje vršiti, kao i strategije testiranja pre, tokom i posle montaže i tokom primene naprave.

Trenutno je aktuelno pitanje standarda vezanih za montažu, pakovanje i testiranje MEMS naprava. Na Slici 13. je prikazan projektovani vremenski okvir standardizacije ove tehnologije na osnovu koga se može zaključiti da broj do danas realizovanih MEMS naprava nije srazmeran uslovima testiranja njihovih performansi i pouzdanosti. Trend dalje minijaturizacije MEMS naprava nosi nove izazove kada su u pitanju projektovanje i modelovanje, realizacija, formiranje veza i pakovanje te je vremenska projekcija realizacije standarda vezanih za testiranje produžena u skladu sa sredstvima i naporima koji se ulažu u razvoj MEMS tehnologije i istraživanja njene pouzdanosti.

Slika 13. Projektovani vremenski okvir standardizacije MEMS tehnologije [11]

Zahvalnica

Realizacija ovog rada je delimično finansirana od strane Ministarstva za prosvetu i nauku Republike Srbije, kroz projekte programa Integralnih i interdisciplinarnih istraživanja broj 44003 i 45007.

Literatura

[1] I. Stanimirović, Z. Stanimirović: ”Reliability of MEMS“, in: K. Takahata, Ed., Micro Electronic and Mechanical Systems, Ch. 12, In Tech, pp. 165-176, 2009.

[2] C.-P. Chang: ”Optical MEMS Technology for Telecommunication“, Proceedings of 7th International Conference on Solid-State and Integrated Circuits Technology, Vol. 3, pp. 1981-1986, 2004.

[3] L.Y. Lin, E.L. Goldstein: ”Micro-electro-mechanical systems (MEMS) for WDM optical-crossconnect networks“, Proc. of Military Communications Conference MILCOM 1999, IEEE, Atlantic City, NJ, Vol.2,pp. 954-957, 1999.

[4] W. Noell, P.-A. Clerc, L. Dellmann, B. Guldimann, H.-P. Herzig, O. Manzardo, C.R. Marxer, K.J. Weible, R. Dandliker, N. de Rooij: ”Applications of SOI-based optical MEMS“, IEEE Journal of Selected Topics in Quantum Electronics, Vol. 8 (1), pp. 148-154, Jan/Feb 2002.

[5] P. De Dobbelaere, K. Falta, S. Gloeckner, S. Patra: ”Digital MEMS for optical switching“, IEEE Communications Magazine, Vol. 40 (3), pp. 88-95, 2002.

[6] D.J. Young, B.E. Boser, V. Malba, A.F. Bernhardt: "A Micromachined RF Low Phase Noise Voltage-Controlled Oscillator for Wireless Communication," International Journal of RF and Microwave Computer-Aided Engineering, pp. 285-300, 2001.

[7] Z. Stanimirović, I. Stanimirović: ”Mechanical Properties of MEMS Materials“, in: K. Takahata, Ed., Micro Electronic and Mechanical Systems, Ch. 11, In Tech, pp. 177-184, 2009.

[8] Y. Yang, B.I. Imasogie, S.M. Allameh, B. Boyceb, K. Lian, J. Loua, W.O. Soboyejo: ”Mechanisms of fatigue in LIGA Ni MEMS thin films“, Materials Science and Engineering A 444, pp. 39-50, 2007.

[9] T.-R. Hsu: "Reliability in MEMS Packaging," Proc. of International Reliability Physics Symposium, San Jose, California, March 26-30, 2006.

[10] M.W.Van Spengen: ”MEMS reliability from a failure mechanisms perspective“, Microel. Reliability, 43 (7), pp. 1049-1060, 2003.

[11] T.-R. Hsu: "Introduction to Reliability in MEMS Packaging," Proc. of International Symposium for Testing and Failure Analysis, San Jose, California, November 5, 2007.

Autori

Zdravko Stanimirović je diplomirao, magistrirao i doktorirao na Elektrotehničkom fakultetu u Beogradu. Zaposlen je u IRITEL-u A.D. Beograd na mestu naučnog saradnika, a od aprila 2011. godine je i na mestu zamenika predsednika UO Republičke agencije za elektronske komunikacije Republike Srbije. Objavio je više od 50 naučnih i stručnih radova, od čega 7 u referentnim međunarodnim časopisima, i tri poglavlja u knjigama međunarodnog značaja. Učestvovao je u 6 projekata podržanih od strane Ministarstva nauke Republike Srbije i jednom međunarodnom projektu. Dobitnik je nagrade za najbolji rad u 1999. godini u časopisu“IEEE Transactions on Components & Packaging Technologies”.

Ivanka Stanimirović je diplomirala (1994), magistrirala (1999) i doktorirala (2007) na Elektrotehničkom fakultetu u Beogradu. Od 1995. godine zaposlena je u IRITEL-u A.D. Beograd. Dr Ivanka Stanimirović trenutno radi na mestu naučnog saradnika. Objavila je više od 50 naučnih i stručnih radova, od čega 7 u referentnim međunarodnim časopisima, i tri poglavlja u knjigama međunarodnog značaja. Učestvovala je u 7 projekata podržanih od strane Ministarstva nauke Republike Srbije. Dobitnik je nagrade za najbolji rad u 1999. godini u časopisu“IEEE Transactions on Components & Packaging Technologies”.